甘肃螺杆空压机是皮带传动,还是直连传动?

2022-12-21 来自: 兰州溢泉机电设备有限公司

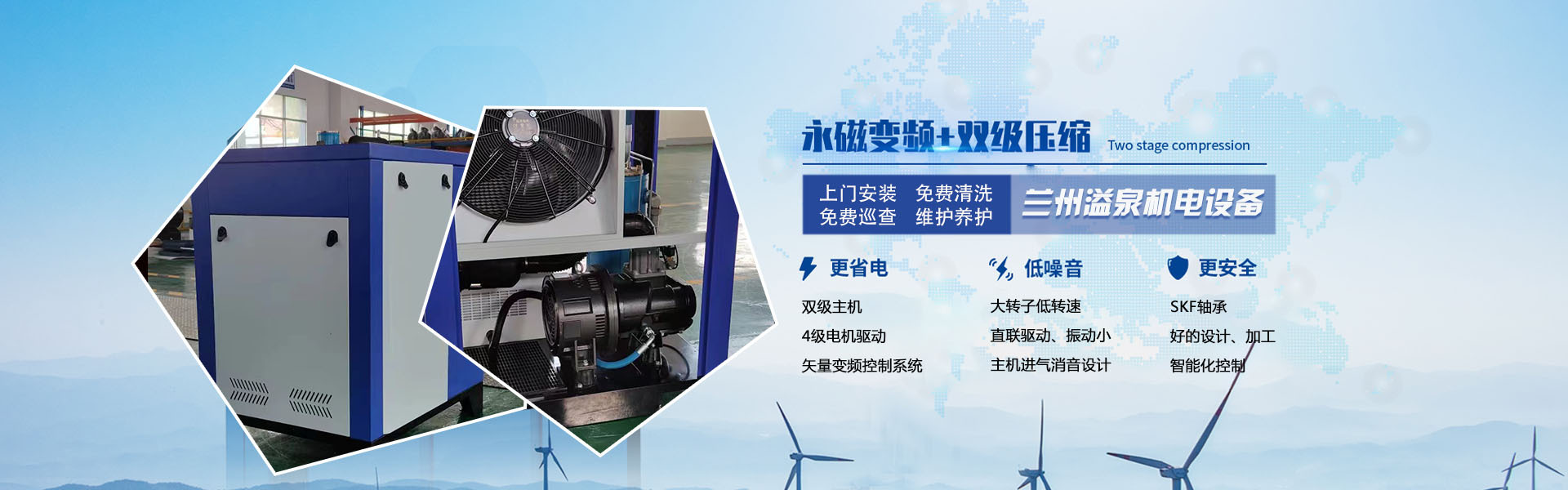

在空压机的传动系统中,一般可以分为直接传动和带式传动。长期以来,两种传输方式哪一种更好一直是业界争论的焦点之一。螺杆式空压机的直接传动是指电机主轴通过连接轴和齿轮箱传动带动转子,实际上并不是真正意义上的直接传动。在真正意义上的直接驱动,电机直接连接到转子(同轴),两者的速度是相同的。这种情况显然很少见。因此,直接传输没有能量损失的观点是不正确的。甘肃螺杆空压机

另一种传动方式是带传动,它可以通过不同直径的带轮来改变转子的速度。下面讨论的带传动系统是指代表新技术并满足以下条件的自动化系统:

●各运行状态下皮带张力达到优值。

●避免了过度的启动张力,大大延长了皮带的工作寿命,减轻了电机和转子轴承的负荷。

●始终确保滑轮连接正确。

●更换皮带非常方便快捷,不需要调整原有设置。

整个皮带传动系统运行安全,无故障。

值得一提的是,主张直接齿轮传动的厂家也有部分产品采用皮带传动。

齿轮传动与皮带传动的比较:

1.石油的损失

有经验的实际用户知道,变速箱是遭受损失的情况下的油。皮带传动没有这样的安全问题。

2.根据用户要求设计工作压力

通常用户所要求的工作压力与厂家标准型号的工作压力并不完全一致。例如,如果用户要求压力为10bar,空压机的工作压力根据后处理设备的情况、管道的长度和密封程度,可能为11bar或11.5bar。这种情况下,通常安装额定压力为13bar的空压机,并将出口压力设置为现场所需工作压力。此时,排气量将基本保持不变,因为工作压力降低了,但转子转速没有增加。

代表现代技术的带传动设计厂家只需改变皮带轮的直径,就可以将工作压力设计得与用户的要求完全一致,这样用户就可以在电机功率相同的情况下获得更多的风量。对于齿轮传动,就不那么方便了。

3.已安装空压机的压力变化

有时因为用户生产工艺条件的变化,导致原购买空压机的设计压力可能过高或过低,希望可以更改。但对于齿轮传动空压机来说,这项工作将是非常困难和昂贵的,而对于带传动空压机来说,则是一件简单的事情,只有更换皮带轮才能做到。

4.安装新轴承

当需要更换转子轴承时,齿轮传动空压机的齿轮箱和齿轮箱主轴轴承需要同时大修,成本是用户无法接受的。对于带传动空压机,则不存在这样的问题。

5.更换轴封

任何螺杆空压机都使用环形轴密封,需要更换到寿命。对于齿轮传动空压机,先将电机与联轴器分离,才能接近轴封,这使得这项工作费时费力,从而增加了维护成本。对于带传动空压机,只需先拆下皮带轮,就容易得多。

6、电机或转子轴承损坏

对于齿轮传动空压机,当电机或转子轴承损坏时,往往会对连接的重要部件造成直接和间接的损坏。带传动空压机则没有这种情况。

7.结构噪声

对于齿轮传动空压机来说,由于电机与转子的连接是刚性的,压缩机腔转子的振动会传递到齿轮箱和电机轴承上,不仅增加了电机轴承的磨损,还增加了机器噪声。

8.效率

齿轮传动效率可以达到98-99%,而皮带传动设计在正常工作条件下也可以达到99%的效率(见HeinzPeeken教授1991年12月发表在《传动技术》上的研究报告)。两者的区别不在于传动方式的选择,而在于厂商的设计和制造水平。

9.空载能耗

对于直齿轮传动方式,空载压力一般保持在2.5bar以上,有的甚至高达4bar,以保证齿轮箱的润滑。

对于带式传动,空载压力理论上可以为零,因为转子吸收了足够的油来润滑转子和轴承。一般为安全起见,压力保持在0.5bar左右。

以一台160kw齿轮驱动空压机为例,它一年工作8000小时,其中15%(即1200小时)是空载的。该机器每年比同功率皮带传动空压机多消耗28800kwh的电费(假设两台机器空载压差为2bar,能耗差约15%)。从长远来看,这将是一笔可观的开支。甘肃空压机